Zum Tag des Blitzes 2023 durften wir Urs Tillmanns vom Schweizer Fotofachmagazin «Fotointern» begrüssen. Ein Beitrag über den Besuch ist veröffentlicht unter https://www.fotointern.ch/arch... (nur in Deutsch). Mit freundlicher Genehmigung des Magazins veröffentlichen wir den Beitrag auch auf unserem Blog:

"Broncolor-Blitzgeräte sind in der Profiszene ein Begriff, und bekannt ist auch, dass die Blitzgeräte und das Zubehör in der Schweiz, in Allschwil bei Basel, hergestellt werden. Fotointern hatte kürzlich Gelegenheit den Betrieb zu besichtigen und sich von den spannenden Produktionsabläufen ein Bild zu verschaffen.

Die Geschichte von Bron reicht rund 75 Jahre zurück, als die Gebrüder Pierre und Joseph Bron 1948 die Bron & Co in Basel gründeten, in der sie Linsen beschichteten, Röntgengeräte und fotografisches Zubehör vertrieben. Ein Jahr danach suchte Dimitiri Rebikoff nach einem Vertriebspartner für seine Blitzgeräte und fand in den Gebrüdern Bron einen valablen Partner. Rebikoff stellte 1952 seine Produktion ein und vermachte der Firma Bron die Lizenz für die Blitzgeräteherstellung unter dem Namen Broncolor.

Das Domizil der Firma Bron Elektronik AG in Allschwil. Hier ist von der Entwicklung über die Produktion bis zum weltweiten Versand alles unter einem Dach.

Eine lange Geschichte kurz erzählt. Seither hat die Firma Bron Elektronik AG eine Vielzahl von Gerätegenerationen selbst entwickelt und im eigenen Betrieb in Allschwil gefertigt. Mit einem kleinen Entwicklungsteam hat Bron in ihren Geräten laufend die neuesten Technologien angewandt und ist als flexibles Unternehmen in der Lage modernste Geräte anzubieten, die Berufsfotografinnen und Berufsfotografen mit höchster Effizienz und komfortabler Arbeitsweise bei ihren anspruchsvollen Aufgaben unterstützten.

Die Firma ist berechtigt stolz auf ihre Geschichte und bewahrt deshalb auch die inzwischen selten gewordenen Geräte in einem kleinen Museum auf.

Ein Blick hinter die Kulissen

Im Gebäude der Firma Bron an der Hagmattstrasse 7 in Allschwil, einen Steinwurf von der französischen Grenze entfernt, ist die Entwicklung, die Produktion, das Lager und die Administration domiziliert. Mit rund 50 Angestellten eine mittlere KMU, in der zirka 15 Personen in der Administration und Logistik und etwa 35 mit der Entwicklung, Herstellung von Baugruppen, der Montage, der Qualitätssicherung sowie der Lagerbewirtschaftung und Spedition betraut sind. Ein kleines Team also mit übersichtlichen und effizienten Produktionsabläufen.

Dabei erstaunt die Fertigungstiefe der Produkte. «Wir produzieren so viel wie möglich inhouse und lassen nur Spezialteile aus Aluminiumguss, Stanzteile, Kunststoffspritzguss, optische Elemente sowie vereinzelte Elektronikkomponenten bei Zulieferern herstellen» erklärt Betriebsleiter Daniel Niederhauser. Dies führe nicht nur zu einer flexiblen Fabrikation und zu Produkten, die man schnell den Markttrends und Kundenwünschen anpassen könne, sondern auch zu einer geringeren Abhängigkeit von Zulieferfirmen.

Ein Beispiel dafür ist die Herstellung von Leiterplatten mit einem Bestückungsautomaten, der die Elektronikkomponenten in atemberaubendem Tempo auf das Tausendstel genau auf die Platinen setzt, die online zum Löttunnel geführt werden. Die Anlage verarbeitet bis zu 64‘000 Chip-Bauteile pro Stunde; die Anzahl der fertigen Leiterplatten ist abhängig von der Grössen der zu bestückenden Platinen und von der Bestückungsdichte.

Blick in die Montagehalle. Hier werden an Einzelarbeitsplätzen lotweise die Baugruppen bis zu den fertigen Geräten montiert.

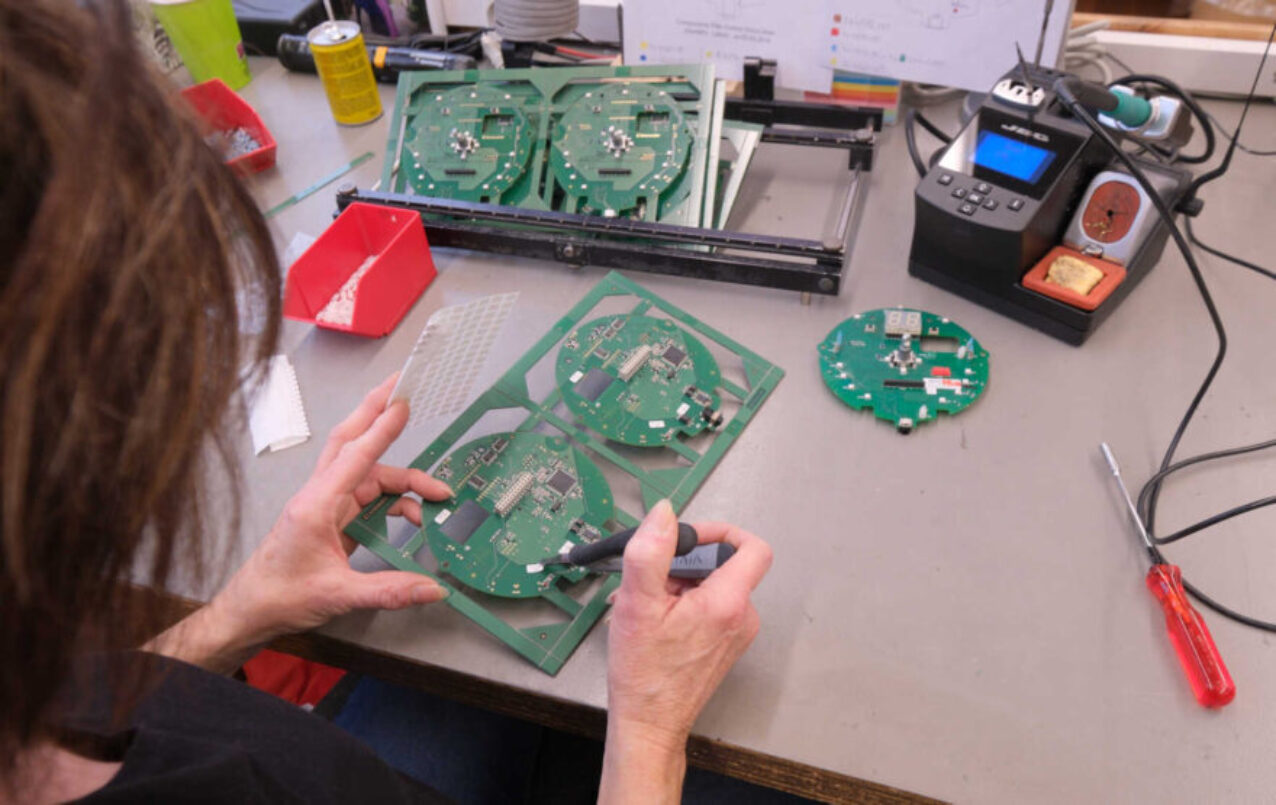

Hier erkennt man bereits die runde Hauptplatine eines Siros Kompaktblitzgerätes. Nach jedem grösseren Arbeitsschritt erfolgt eine Qualitätskontrolle. Auf diese Weise wird die Ausfallquote so niedrig wie möglich gehalten.

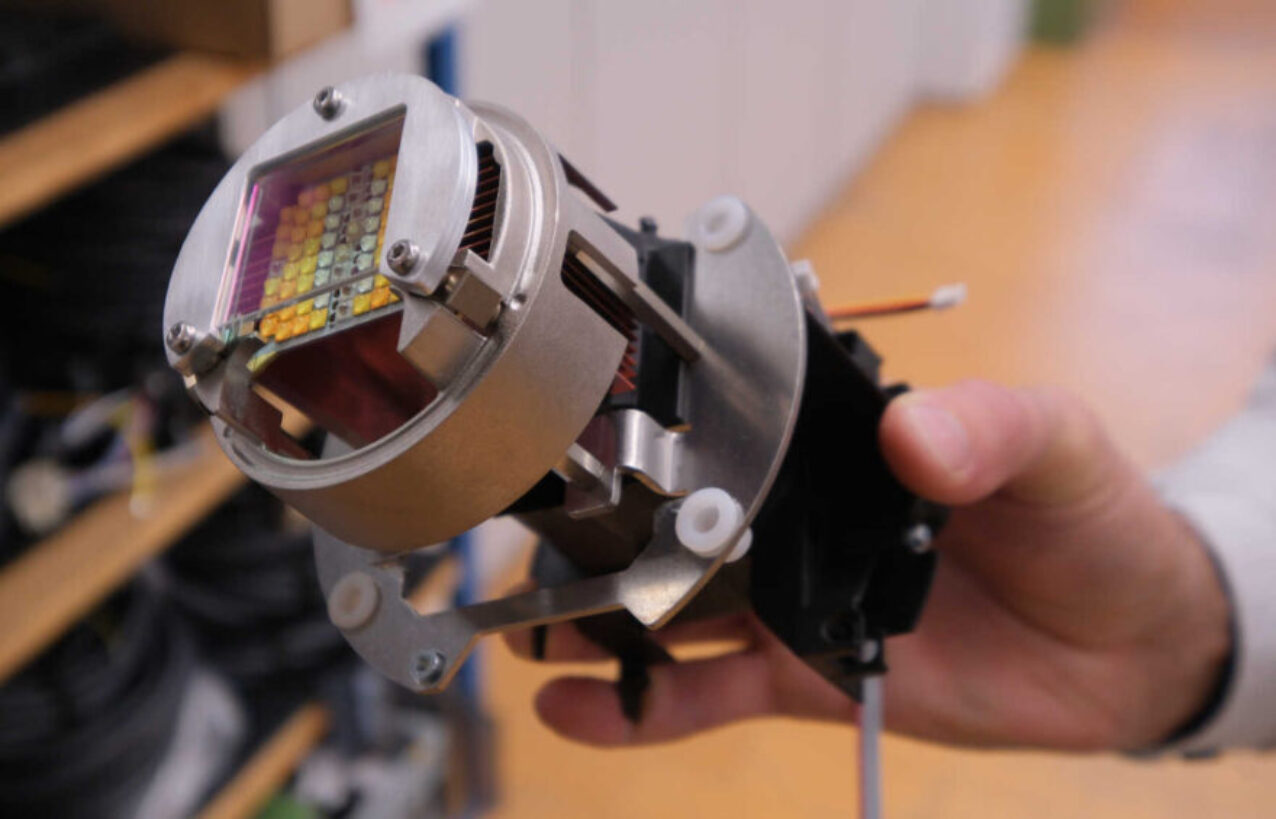

Hier das Innenleben eines Lampenkopfes. Das Einstelllicht besteht aus vielen verschiedenen LED-Elementen. Davor ist ein Wärmeschutzfilter angebracht. «Man spricht immer von Kaltlicht bei den LEDs. Das stimmt nicht ganz, denn die Wärme entsteht hinter den Elementen und muss dort abgeführt werden» erklärt Daniel Niederhauser. Dem Einstelllicht kommt eine immer wichtigere Bedeutung zu, weil die Geräte trendentsprechend häufig als Dauerlichtquelle für Videoproduktionen eingesetzt werden.

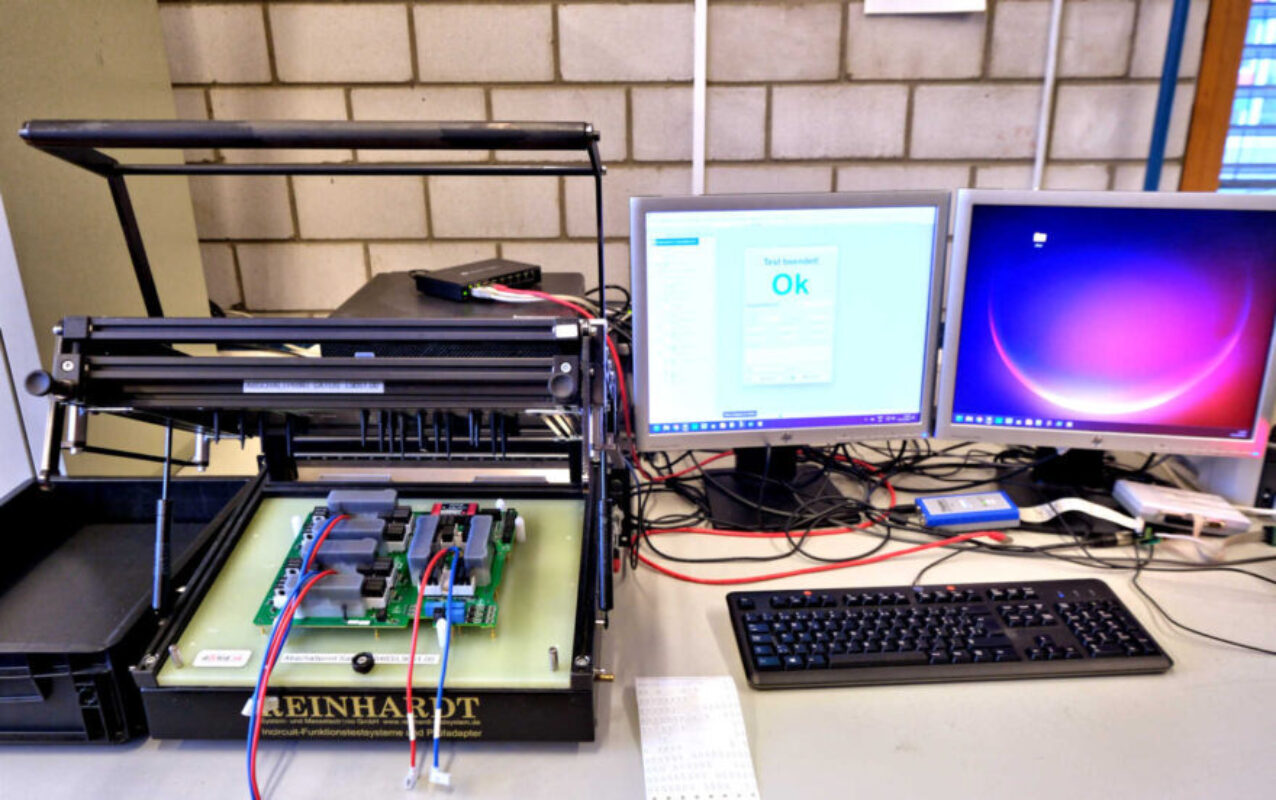

In diesem Prüfadapter werden die elektronischen Schaltungen einem In-Circuit- und Funktionstest unterzogen, oder Prototypen können auch hier programmiert werden.

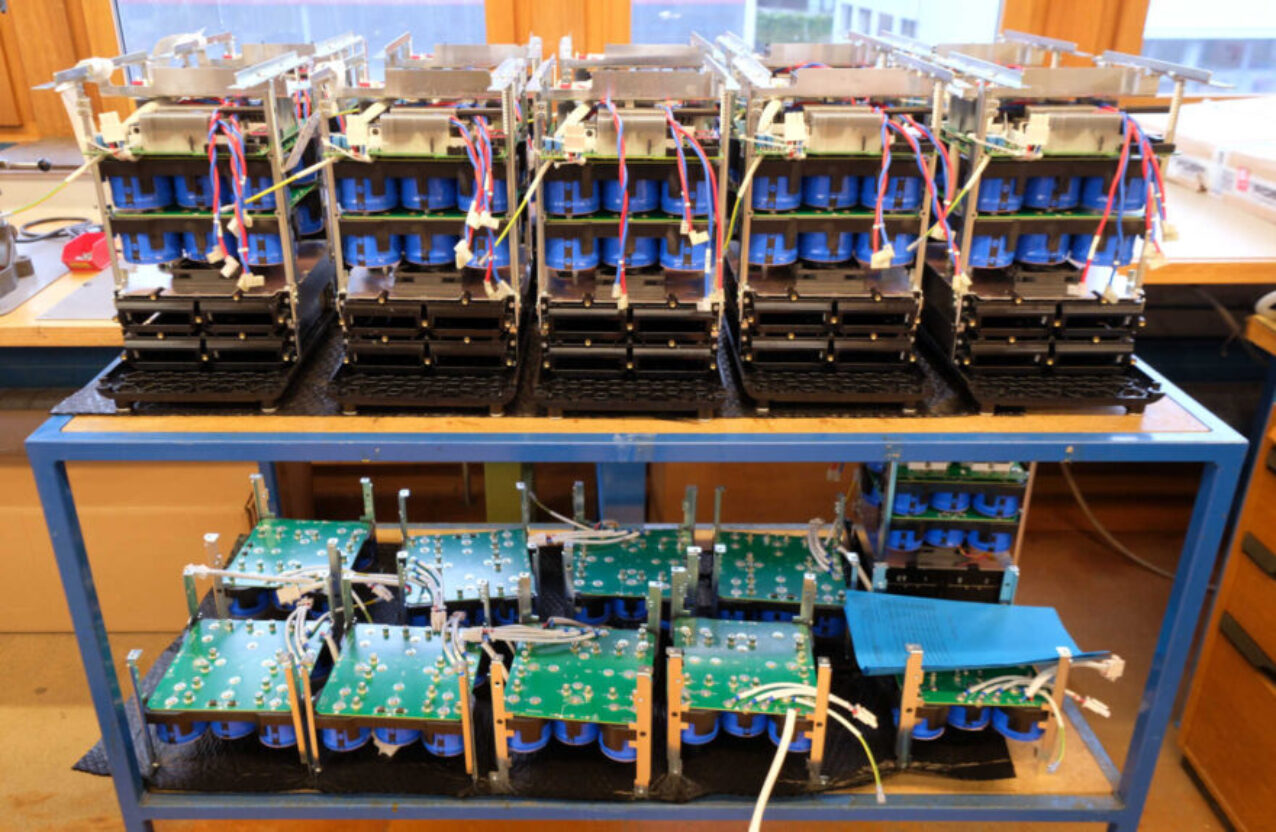

Die fertig montierten Satos-Generatoren warten auf ihren Einbau in die Gehäuse. Diese sind in den letzten Jahrzehnten mit miniaturisieren Bestandteilen immer kompakter geworden. «Allerdings ist dabei eine Grenze gesetzt: Die leistungsfähigen Kondensatoren lassen sich kaum kleiner bauen. Die hohe Leistung braucht eben ihren Platz» erklärt Niederhauser.

Endmontage der Siros L Kompaktblitzgeräte. Diese erfreuen sich aufgrund ihrer hohen Leistung und des umfangreichen Zubehörsystems bei den Berufsfotografen immer grösserer Beliebtheit – besonders auch für Outdoor-Aufträge.

Die fertig montierten Siros Kompaktblitzgeräte warten auf ihre Firmware, auf die Qualitätskontrolle und auf den Stresstest. Erst dann treten sie ihre Reise zu ihren künftigen Dienstleistern an.

Hier werden die Blitzgeräte einer strengen Endkontrolle unterzogen. Alles wird durchgemessen, kalibriert und datenmässig erfasst. Zum Schluss wird die Software aufgespielt. Bei deren Entwicklung, die auch hausintern geschieht, wird darauf geachtet, dass neue Eigenschaften und Funktionen mit entsprechenden Firmware-Updates auch bei älteren Geräten genutzt werden können.

Dann geht es ab in die Folterkammer. Hier wird jedes Gerät einem Dauertest mit mehr als tausend Blitzen unterzogen – ein wahres Blitzgewitter. Nach diesem «Burn-in Test» durchläuft jedes Gerät nochmals einen Kontrolldurchgang. Über jedes Detail wird gerätespezifisch exakt Buch geführt, um bei eventuellen Reparaturen oder Reklamationen die eventuelle Ursache ermitteln zu können.

Blick in die Spedition. Hier werden die fertigen Produkte auf ihre Reise vorbereitet und danach in mehr als 60 Länder verschickt. Abhängig von der Destination erfolgt der Versand unter Zollverschluss, was eine besonders reibungslose und kurzfristige Zustellung ermöglicht.

Bron Elektronik AG unterhält auch einen Showroom, wo alle aktuellen Produkte ausgestellt sind. Dieser ist weniger für Endkonsumenten als für Handelskunden gedacht, welche die Broncolor-Geräte in ihren Ländern vertreiben.

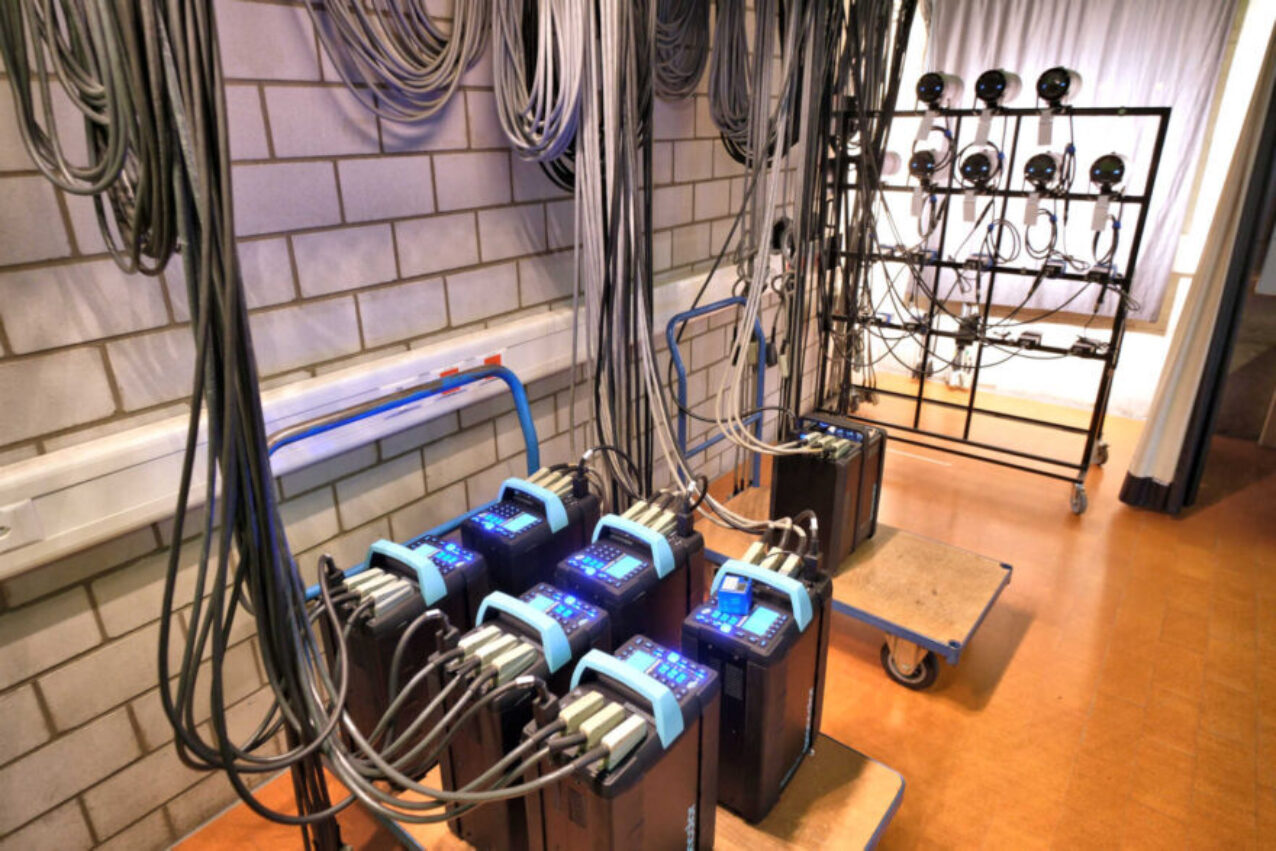

Weiter gibt es bei Bron ein imposantes Fotostudio, wo einerseits neue Geräte und Lichtformer im praktischen Einsatz erprobt werden, wo aber auch Workshops und Kurse abgehalten werden.

Fazit

Am Ende eines interessanten Tages haben wir einen spannenden Einblick in ein Werk bekommen, das besonders durch einen hohen Eigenfertigungsanteil und eine beeindruckende Qualitätskontrolle in Erinnerung bleibt. Diese Qualität und das «Made in Switzerland» hat auch seinen Preis. Broncolor-Geräte sind nicht billig, aber sie gewährleisten Dauerhaftigkeit und Zuverlässigkeit – wichtige Faktoren bei der anspruchsvollen Arbeit in der Berufsfotografie."

Text und Bilder:

Urs Tillmanns / Fotointern.ch

Originalartikel: